Schlagwörter

Holzbriketts voller Energie Firma Konold steuert Energieertrag mit RUF-Brikettieranlage

Firma Konold steuert Energieertrag mit RUF-Brikettieranlage

Der Holzverarbeiter Konold verbessert mit einer RUF-Brikettieranlage seine Energiebilanz. Anfallende Reststoffe aus Holz werden in Briketts zu gleichmäßigem Brenngut gepresst. Die gewonnene Wärme wird als Prozesswärme sowie zum Heizen der Betriebsgebäude genutzt, und mit der Restwärme wird elektrischer Strom erzeugt. Die Konold Härtsfelder Holzindustrie GmbH schätzt das aufgewertete Brennmaterial wegen der Kontrollierbarkeit während des Energiefreisetzungsprozesses.

Energie aus Produktionsreststoffen zu gewinnen, ist heutzutage mehr denn je eine kluge unternehmerische Entscheidung. Auch der mittelständische Türenhersteller Konold mit Stammsitz im schwäbischen Dischingen-Katzenstein suchte und fand mit einer Anlage von RUF eine effiziente Lösung, um im Produktionsprozess anfallendes staubförmiges Material in Briketts zu pressen und diese dem Energiekreislauf zu zuführen. Jahrzehntelange Erfahrung im Umgang mit dem Werkstoff Holz und die Liebe zum Detail bestimmen die Produktion der Türen von Konold. Ein geschultes Auge bei der Furnierauswahl, Präzision und Fingerspitzengefühl bei der Konfektionierung sind nur einige Beispiele dafür, wie bei Konold Türen gefertigt werden. Auch noch so ausgefallene Modelle können unabhängig von der Stückzahl produziert werden. Sondermaße, ausgefallene Formen und individuelle Designs sind auch mit kurzer Lieferzeit realisierbar.

Diese Flexibilität und der Blick auf neue Märkte machten aus der um 1900 gegründeten Wagnerei einen florierenden Industriebetrieb mit mittlerweile 141 Mitarbeitern. Seit der Gründung ist die Firma fest in Familienhand. Die Arbeitskraft der beiden Geschäftsführer Albert und Konrad Konold, sowie deren Söhne Jürgen und Markus Konold konzentriert sich voll und ganz auf das Produkt Tür und der damit verbundenen Optimierung der Fertigungsabläufe. Dazu gehört auch die Spezialisierung auf „Losgröße eins“. Denn das Massenprodukt Türe, so wie es früher vom Markt verlangt wurde, ist laut Konold ausgestorben. Wirtschaftlicher und effizienter zu produzieren ist die Devise, um die Marktstellung halten und ausbauen zu können. So ist man bei Konold stolz darauf auf den Kunden maßgeschneiderte Qualitätsprodukte zu liefern. Der Schwerpunkt liegt dabei auf der Holzverarbeitung.

Die Brikettierpresse RUF 400

Die Brikettierpresse RUF 400 ist mit einem 22 kW starken Drehstrommotor der in Effizienzklasse IE2 ausgestattet und erreicht– abhängig vom Material – einen Durchsatz von bis zu 400 kg pro Stunde. Nach Schutzart IP 54 geprüft, eignet sie sich bestens für den Betrieb in staubiger Umgebung. Die Presse funktioniert nach dem Einzelpress-Prinzip. Es wird also jedes Brikett einzeln unter hohem Druck gepresst ohne die Verwendung von Zusätzen oder künstlichen Bindemitteln. So bleibt es ein Naturprodukt und entspricht den aktuellen Umweltschutz-Vorschriften nach DIN 51731 und ÖNorm M 7135. Unmittelbar nach dem Pressvorgang fallen die Briketts handwarm aus der Maschine und können direkt weiter verarbeitet werden.

Schleifstaub und Holzhackschnitzel zur Energiegewinnung

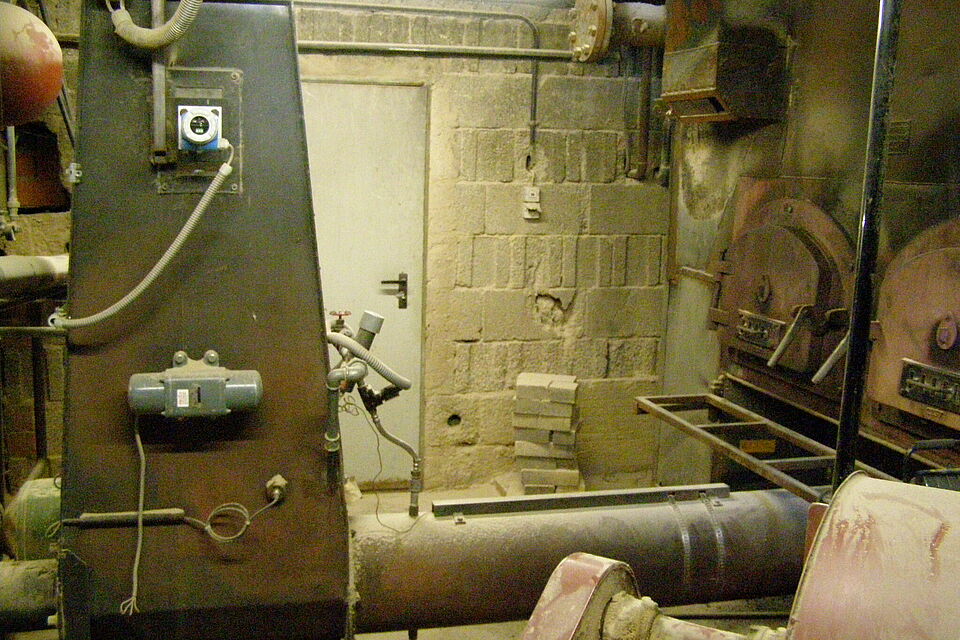

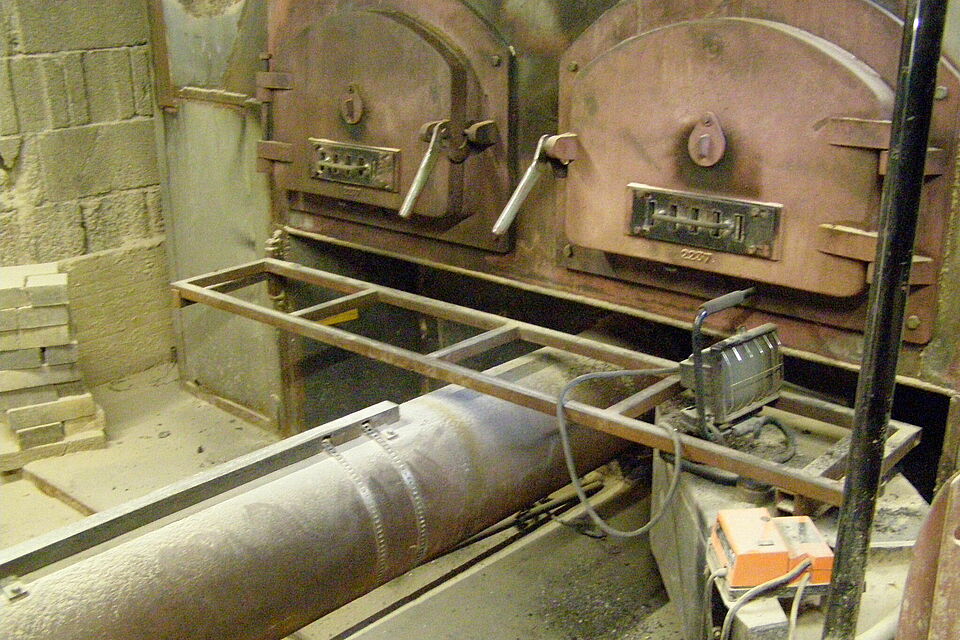

Die Konold Härtsfelder Holzindustrie GmbH produziert rund 10.000 Türen beziehungsweise Rohlinge im Monat; hinzu kommen monatlich 7.000 Zargen. Die dabei pro Stunde anfallenden 700 kg Schleifstaub und weitere Restabfälle wurden zusammen mit Holzhackschnitzeln vor der Anschaffung einer Brikettieranlage ohne weitere Aufarbeitung einem Kessel mit Brenner zugeführt. Dieser wird täglich rund 13 Stunden betrieben – je nach Wärmebedarf. Der dort erzeugte Dampf heizt die 21.000 m² überdachte Betriebsfläche. Zusätzlich liefert eine Dampfturbine 1 MW elektrische Leistung. Aufgrund der schwankenden Feuchte der Holzhackschnitzel und des daraus resultierenden unterschiedlichen Energiegehalts ergaben sich Schwankungen in der Stromerzeugung von bis zu 150 kW. Hinzu kam die unkontrollierbare Verbrennung durch den Staub.

Um dieses Problem zu lösen und die Verbrennung besser kontrollieren zu können, war den Konolds klar, dass es notwendig ist, die Holzstäube mit Hilfe einer Brikettieranlage zu verdichten. Dementsprechend suchte Jürgen Konold im näheren Umkreis nach einem geeignete Hersteller: „Wir sind grundsätzlich bestrebt, Anlagen und Zukaufsartikel in Deutschland zu beziehen, die auch in Deutschland produziert worden sind.“ Mit der RUF GmbH & Co. KG in Zaisertshofen fand der Türenspezialist den richtigen Partner. Insbesondere die schnelle und kundenfreundliche Beratung des Anbieters von Brikettieranlagen überzeugten bei der Auftragsvergabe.

RUF-Briketts sorgen für deutlich besseren Wirkungsgrad

Nach gemeinsamen Zuführtests mit Knochenformbriketts kamen Anwender und Anbieter zu dem Ergebnis, dass für dieses Projekt eine Briketthöhe von maximal 75 mm erforderlich ist, um einen reibungslosen Ablauf zu gewährleisten. Eine passende Lösung wurde gefunden und so läuft die gelieferte Brikettieranlage RUF 400 seit Mitte Januar 2011 „wie ein Uhrwerk“, freut sich Jürgen Konold.

Das überwiegend feine und staubförmige Material zur Brikettierung wird aus einem Silo zugeführt. Die gepressten, knochenförmigen Briketts werden beim Ausstoßen über die Brecheinrichtung in zwei Teile gebrochen. Diese Stücke fallen über eine Rinne steil nach unten auf einen Kratzförderer mit Holzhackschnitzeln, die von einem außerhalb stehenden Hacker stammen. Die Mischung aus Holzhackschnitzeln und Briketts übergibt der Kratzförderer an eine Förderschnecke, die sie einem Kessel mit Unterschubfeuerung zuführt.

Mit den Briketts wird ein definiertes und im Energiegehalt gleichmäßiges Brenngut hergestellt, das die Verbrennung durch eine höhere durchschnittliche Brennraumtemperatur erkennbar sauberer und gleichmäßiger ablaufen lässt. Dies wirkt sich äußerst positiv auf die Dampf- und die daraus resultierende Energieerzeugung aus. Die vorher herrschenden Schwankungen sind laut Angaben der Firma Konold seither nahezu beseitigt.

Die Unternehmerfamilie Konold zeigt sich sehr zufrieden mit der Investition – auch aus ökologischer Sicht. Seit die trockenen Brikettstücke mit den feuchten Hackschnitzeln in den Kessel gefördert werden, fällt nach Aussage der Betreiber die Stromerzeugung viel ausgeglichener aus. Das heißt der Wirkungsgrad und die Effizienz der Dampfturbine konnten enorm gesteigert werden. Zudem reduziert sich der Ascheanfall. „Das Brennmaterial wurde mit der RUF-Brikettieranlage deutlich aufgewertet“, erklärt Jürgen Konold. Und zu guter Letzt gehört auch die durch staubförmiges Material hervorgerufene, unkontrollierbare Energiefreisetzung der Vergangenheit an.

Noch ein weiterer Punkt spricht für eine Brikettierung: Weil der Preis für die zugekauften Hackschnitzel mittlerweile immer teurer wird, möchte Türenspezialist Konold vermehrt auf Briketts aus staubförmigem Holzmaterial umsteigen. Davon versprechen sich die Schwaben einen noch besseren Wirkungsgrad. Dementsprechend denken die Firmenlenker derzeit darüber nach, in der näheren Umgebung Holzabfälle zu sammeln, um diese dann zu brikettieren und zur Energieerzeugung zu verwenden. „Der Einsatz von Briketts ist hervorragend kontrollierbar“, resümiert Jürgen Konold, „und wir sparen uns einen Teil der zugekauften Hackschnitzel, die immer teurer werden“. Möglich wäre eine solche Lösung, denn die Kapazität der RUF 400 ist noch nicht ausgeschöpft, sie reicht noch für weitere Mengen aus. Auf diese Weise gelingt die Rückführung von Reststoffen in den Energiekreislauf - auch unter ökologischen Aspekten.