Schlagwörter

Holzbriketts mit innovativem Format

Robeta erschließt mit Brikettierpressen von RUF ein neues Geschäftsfeld

Mit der Brikettierung rundet der Holzverarbeiter Robeta seine Strategie zur Steigerung der Wertschöpfung optimal ab und schafft damit ein neues Geschäftsfeld: Statt die losen Sägespäne wie früher an Weiterverarbeiter zu verkaufen, verarbeitet der Mittelständler in der Uckermark sie seit 2010 mit drei RUF-Pressen selbst zu Holzbriketts. Diese werden dann direkt an Endverbraucher sowie an Handelsunternehmen verkauft.

Die Robeta OHG ist spezialisiert auf die Nadelholzverarbeitung. Das Säge- und Hobelwerk im brandenburgischen Milmersdorf stellt daraus verschiedenste Produkte wie Bohlen, Latten, Bretter, Kanthölzer, Stammware und Schalungen bis hin zu hochwertigen Bauhölzern her. Zu den Kunden zählen vor allem der Holzhandel, Holzbau- und Zimmereibetriebe, sowie die Verpackungsindustrie. Die Firmengründer Edgar Rockel, Rainer Benthin und Ingo Tabbert hatten sich schon zu DDR-Zeiten zusammengetan und bauten sich parallel zu ihren eigentlichen Berufen ein zweites Standbein in der Holzverarbeitung auf: Benthin als Forstwirt, Rockel und Tabbert als Schlosser bauten eine Kreissäge, mit der sie auch Rundholz – also Baumstämme – verarbeiten konnten. 1991 wagten sie damit den Schritt in den Markt: „Mit Rat und Tat unterstützt von einem befreundeten Sägewerksunternehmer in Schleswig-Holstein, der Firma Holz Ruser, starteten wir mit Kanthölzern und Latten für die Bauindustrie“, erinnert sich Edgar Rockel.

Mit Qualität, Flexibilität und der Idee, sowohl im Einkauf als auch Verkauf vor allem regional zu arbeiten, bauten die Gründer das Unternehmen auf. Der Erfolg gab ihnen Recht und das Geschäft lief so gut, dass sie im Jahr 1998 zwölf Millionen Mark in ein Bandsägen-Bauholzzentrum investieren konnten. Heute beschäftigt Robeta rund 160 Mitarbeiter und verarbeitet jährlich bis zu 280.000 Festmeter Nadelholz, die ausschließlich aus den Wäldern Brandenburgs und Mecklenburg-Vorpommerns stammen.

Die Robeta Holz OHG…

… ist ein von den Gründern Edgar Rockel, Rainer Benthin und Ingo Tabbert geführtes mittelständisches Sägewerk mit Sitz und zwei Betriebsstätten in und nahe bei Milmersdorf im brandenburgischen Landkreis Uckermark. Das verarbeitete Holz bei Robeta spiegelt die Nadelholzmischung der Wälder in Brandenburg und Mecklenburg-Vorpommern wider: 70 Prozent märkische Kiefer, der Rest verteilt sich auf Douglasie, Fichte und Lärche. Die meisten Kunden stammen aus der Region, aber ein Drittel der Produkte liefert Robeta nach Polen, Frankreich und Dänemark, teilweise sogar nach Übersee.

Um die Stämme optimal auszunutzen, werden sie – bis zu 280.000 Festmeter pro Jahr – elektronisch vermessen, entrindet und auftragsbezogen eingeteilt. Um schnell und flexibel auf Kundenwünsche reagieren zu können, liegen zudem ständig zwischen 6.000 und 10.000 Festmeter Rundholz auf Lager. Die Produktpalette reicht vom einfachen Vorratsholz über Bohlen, Latten und Bretter von drei bis fünf Metern Länge, Kanthölzer, Stammware und Schalungen bis hin zu hochwertigen Bauhölzern von 40 mal 40 Zentimeter und zwölf Meter Länge. Auch Tauch- und Kesseldruckimprägnierung sowie die Trocknung der Hölzer gehören zu den Leistungen von Robeta.

Hohe Wertschöpfung – restlose Verwertung

Um die Stellung im hart umkämpften Markt zu stärken, fasste die Firmenleitung den Entschluss, die Wertschöpfung zu erhöhen und ein neues Geschäftsfeld aufzubauen – die Stämme sollten restlos verwertet und die anfallenden Produktionsabfälle effizient genutzt werden. Die Basis dafür schuf das Unternehmen mit einem Blockheizkraftwerk (BHKW) zur regenerativen Energiegewinnung: Befeuert wird es mit den gröberen Rindenresten aus der Bearbeitung der Baumstämme. Stücke, die kleiner als vier Zentimeter sind, werden zu Rindenmulch verarbeitet.

Neben dem Strom (1,4 Megawatt), liefert das BHKW auch 6,9 Megawatt Wärme. Mit einem Teil dieser Wärme werden Trocknungskammern für Schnittholz betrieben. Vor allem aber konnte auch eine Spänetrocknung realisiert werden – eine wichtige Voraussetzung für die Brikettierung bei Robeta, da die Restfeuchte der Späne deutlich über den geforderten 12% lag und so eine Brikettierung nicht möglich gewesen wäre. „Das ist das A und O beim Brikettieren, denn man darf auf keinen Fall feuchtes Rohmaterial haben, wenn man feste Briketts mit hohem Heizwert und wenig Ascheanteil herstellen will“, erläutert Keven Benthin, Abteilungsleiter Brikettierung bei Robeta und Sohn von Firmenmitgründer Rainer Benthin. Die garantierte Feuchtigkeit von unter zehn Prozent sei daher auch ein wichtiges Qualitätsmerkmal, mit dem sich die Robeta-Briketts von mancher importierten Billigware unterscheiden, betont Benthin.

Neues Brikettformat als Alleinstellungsmerkmal

Die Firma RUF war für Robeta schon ein Begriff seit man sich mit der Idee des Brikettierens auseinandergesetzt hatte. Denn am etablierten RUF-Brikett führt kein Weg vorbei, wenn man sich über Holzbriketts informiert. Und die große Erfahrung aus dem Verkauf von über 1.000 Brikettieranlagen allein im Holz- beziehungsweise Biomassebereich garantiert Qualität und Zuverlässigkeit – „da weiß man, was man hat“, fasst Keven Benthin zusammen.

Zudem hatte RUF damals gerade eine neue Brikettform, namens RUF Triple, entwickelt, welche die Robeta-Chefs durch mehrere Vorteile überzeugte. Statt des klassischen, „glatten“ Quaders mit abgerundeten Kanten brachte RUF eine größere Version mit zwei tiefen Einkerbungen auf den Markt, die das Brikett in drei Segmente unterteilt. Eine Besonderheit dieses Brikettformats ist, dass das Brikett gleich nach dem Pressvorgang mit Hilfe einer Brechvorrichtung in die drei Segmente zerteilt werden kann. Diese Stücke können anschließend in industriellen Feuerungsstätten mit mechanischer Zufuhr leichter eingesetzt werden.

Die Geschäftsführer von Robeta hatten sich allerdings aus einem ganz anderen Grund für das RUF Triple Format entschieden: Dort werden die Briketts nicht gebrochen, sondern als Ganzes verkauft. Sie wollten ihren Kunden bewusst ein Brikett anbieten, das sich deutlich von den sonst üblichen klassischen Brikettquadern und den runden Briketts mit Loch abhebt. Die 1,66 kg-Briketts können außerdem eindeutig an der Einprägung „R“ für Robeta erkannt werden. Ein weiterer Vorteil: Der Anwender kann die Briketts im Kaminofen so stapeln, dass die Einkerbungen exakt übereinander liegen, so entsteht eine Art Kamineffekt innerhalb des Stapels und verbessert die Verbrennung.

Der Erfolg gibt ihnen Recht: Die Nachfrage ist so groß, dass die drei vollautomatischen Brikettierpressen oftmals rund um die Uhr laufen, um den Anfragen nachkommen zu können. „Wir haben mit den Briketts ein wunderbares Produkt, das auch ökologisch Sinn macht, weil es CO2-neutral ist“, betont Edgar Rockel und erklärt „die Briketts geben an CO2 nur ab, was der Baum zuvor durch Photosynthese aufgenommen hatte.“

Über 2800 Kilogramm Holzbriketts pro Stunde

Betriebsbereit waren die drei Brikettierpressen vom Typ RUF 1100 im Jahr 2010. Jede der drei Anlagen produziert zuverlässig pro Stunde 940 Kilogramm Briketts, also insgesamt über 2800 Kilogramm. Die Pressen arbeiten mit einer Form mit je zwei Presskammern. Wenn ein Brikett in der einen Kammer gepresst wurde, wechselt die Form und das fertige Brikett wird ausgestoßen, während in der zweiten Kammer bereits das nächste Brikett gepresst wird.

Der spezifische Pressdruck der Anlagen mit einer Motorleistung von 55 kW liegt bei 1700 kg/cm2. Unter diesem hohen Druck fungiert das im Holz enthaltene Lignin als natürliches Bindemittel, so kann komplett auf Zusatzstoffe verzichtet werden.

Die Nadelholzbriketts weisen eine Dichte von rund 1 kg/dm3 auf – und erreichen Heizwerte bis zu 5,2 kWh/kg, wie Keven Benthin erläutert. Damit ist der Heizwert der Holzbriketts vergleichbar zu dem von Braunkohlebriketts (5,6 kWh/kg).

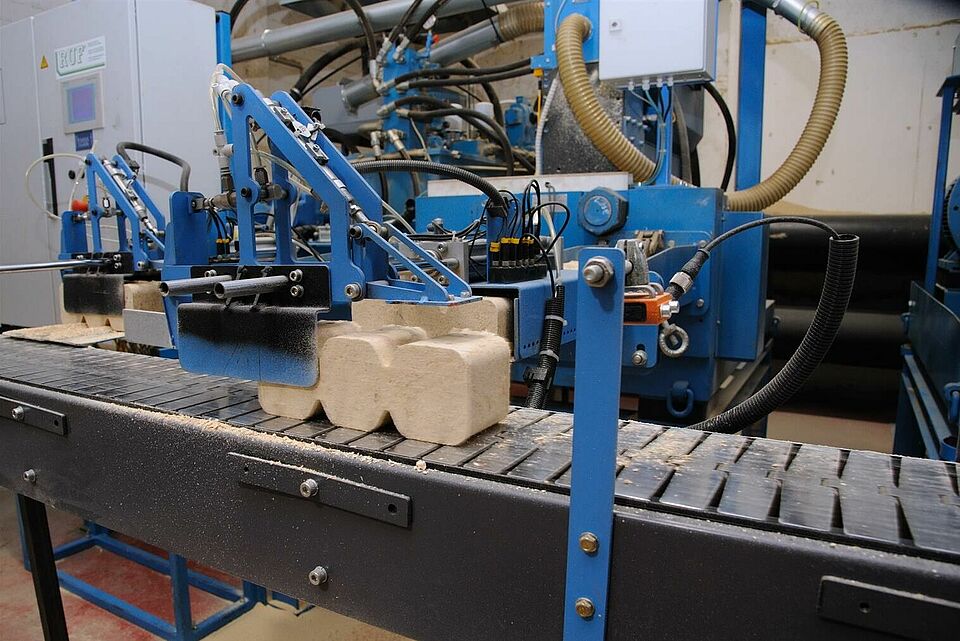

Pneumatische Greifer ziehen Briketts auf Förderband

Für die automatische Verpackungslinie ist es wichtig, dass die Briketts gerade auf dem Förderband liegen, um störungsfrei gestapelt und verpackt werden zu können. Deshalb entwickelte die Firma RUF ein pneumatisches Greifersystem, mit dem jedes einzelne Brikett kontrolliert auf das Förderband gezogen wird.

Die Brikettierstrecke bei Robeta arbeitet bis zum letzten Schritt vollautomatisch: Mit 50 bis 60 Prozent Feuchtigkeit gelangen die Sägespäne auf den Bandtrockner, der die Abwärme des betriebseigenen Biomassekraftwerks nutzt. Die Geschwindigkeit des Bandtrockners wird durch eine Feuchtigkeitsmessung am Ende der Trockenstrecke gesteuert: Wird der Zielwert von acht Prozent überschritten, verlangsamt sich das Trocknerband, wird er unterschritten, lässt die Steuerung das Band etwas schneller laufen. Somit werden nicht nur die Sägespäne, sondern auch die Abwärme des Kraftwerks effizient genutzt. Angeschlossen ist ein 500m³-Hochsilo, aus dem die Brikettierpressen die Späne nach Bedarf „abrufen“. Der Transport zu den Pressen erfolgt mit Schnecken aus einem Verteilsilo. Über Förderbänder gelangen die Briketts von den Pressen in den Verpackungsbereich, in dem sie im ersten Schritt zweilagig gestapelt werden. Bevor dann jeweils sechs Briketts mit einer Schrumpffolie umhüllt werden, wird automatisch noch ein Produktflyer eingelegt. Lediglich das abschließende Stapeln von jeweils 96 dieser Zehn-Kilogramm-Pakete auf einer Palette und der Abtransport der Paletten erfolgen manuell und per Gabelstapler.

Aufstockung auf vier Pressen ins Auge gefasst

Im Jahresdurchschnitt laufen die drei Pressen bislang zwölf Stunden pro Tag, im Winter meist rund um die Uhr. Die Produktionsmenge hängt zum einen von der Brikettnachfrage ab, je nachdem wie kalt und lang die Winter sind. Zum anderen kann Robeta nun Preisschwankungen für lose Späne flexibel nutzen: Sinkt der Preis, werden mehr Späne der eigenen Brikettproduktion zugeführt. Steigt er aber, wird ein größerer Teil der losen Späne an Weiterverarbeiter verkauft, die daraus Spanplatten oder Zellulose herstellen. So kann Robeta die Späne wirtschaftlich optimal nutzen.

Aktuell liegt die Kapazität bei rund 10.000 bis 15.000 Tonnen Holzbriketts pro Jahr. Aber dabei muss es nicht bleiben, denn bei der Planung und Installation der bestehenden Anlagen wurde bewusst eine mögliche Erweiterung um eine Presse berücksichtigt. So weisen die Brikettierhalle und die Spänetrocknung, sowie das Spänesilo und die Förderbänder bereits die nötigen Kapazitäten auf.