Schlagwörter

So wird aus Polyurethan-Staub ein wertvoller Rohstoff

RUF-Brikettierpresse macht die Weiterverarbeitung von voluminösen Produktionsabfällen wirtschaftlich

Der Dachsystemhersteller Bauder nutzt RUF-Brikettierpressen, um hohe Transportkosten zu vermeiden. Jene Stäube, die beim Schneiden und Fräsen von Polyurethan-Hartschaumplatten zur Wärmedämmung anfallen, presst das Stuttgarter Unternehmen zu handlichen Briketts. Ein Weiterverarbeiter nimmt die Briketts ab, da sie für ihn einen wertvollen Rohstoff darstellen. In loser Form würden für die Stäube hohe Transportkosten anfallen.

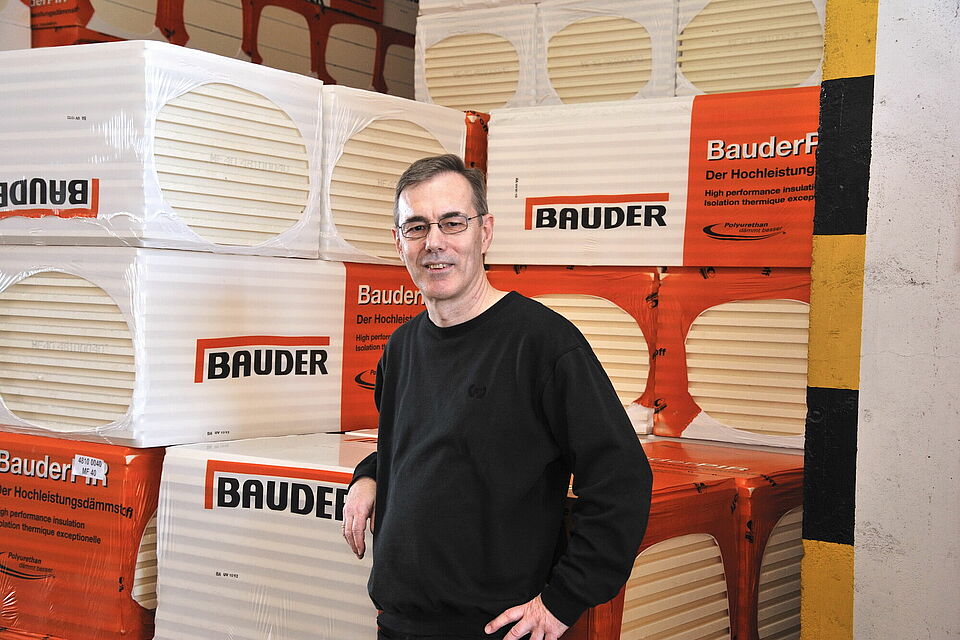

Ob Flachdach oder Steildach – die Wahrscheinlichkeit ist hoch, dass zur Wärmedämmung und Abdichtung Produkte aus dem Stuttgarter Stadtteil Weilimdorf zum Einsatz kommen. Dort, im Norden der baden-württembergischen Landeshauptstadt, stellt die Paul Bauder GmbH & Co. KG (siehe Kasten) Materialien für Dächer zum Dichten, Dämmen, Begrünen und Energie gewinnen her.

Die wichtigsten Produkte sind Platten aus Polyurethan(PU)-Hartschaum zur Wärmedämmung sowie Bitumen- und Kunststoffbahnen. Eine besondere Stärke sehen Gerhard und Paul-Hermann Bauder, die als Enkel von Paul Bauder das Unternehmen in dritter Generation führen, in der produktübergreifenden Systemkompetenz: So liefert man beispielsweise für Flachdächer alle Funktionsschichten, die sich oberhalb der Dachunterkonstruktion finden, aus einer Hand.

Die Paul Bauder GmbH & Co. KG …

… produziert vor allem Dachsysteme. Das inhabergeführte Familienunternehmen bietet aus einer Hand umfassende Beratung sowie alle Materialien zum Dichten, Dämmen, Begrünen und Energie gewinnen. Bauder beschäftigt insgesamt etwa 800 Mitarbeiter, davon zirka 250 am Stammsitz in Stuttgart. Weitere Werke betreibt das Unternehmen in Bochum, Landsberg bei Halle, Achim bei Bremen, Bernsdorf und Schwepnitz bei Dresden. Hauptprodukte sind Polurethan-Hartschaumplatten zur Wärmedämmung im Flachdach und zur Aufsparren-Dämmung im Steildach sowie Bitumen- und Kunststoffbahnen. Ein weiteres, kleineres Geschäftsfeld stellt die Produktion von Blöcken aus Polyurethan-Hartschaum dar, aus denen Wärmedämmmaterialien für die Industrie, etwa für Kühlfahrzeuge oder Kühlschränke entstehen. Beliefert werden hauptsächlich Kunden in Deutschland. Etwa ein Drittel seiner Produkte exportiert Bauder vor allem nach Österreich, in die Schweiz, Polen und England. 2013 betrug der Umsatz ca. 500 Millionen Euro.

Fünf RUF-Pressen arbeiten in zwei Bauder-Werken

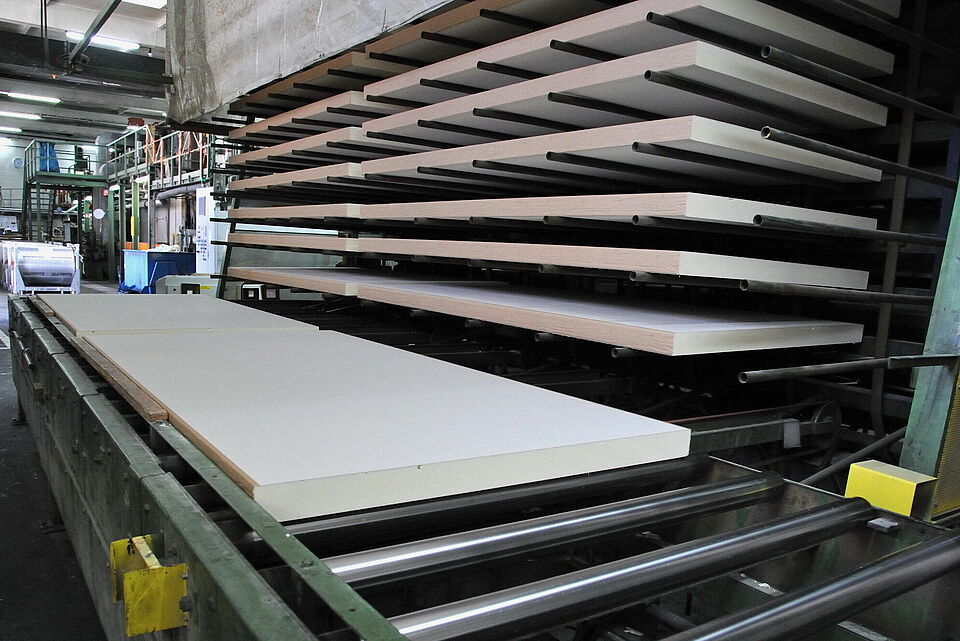

Für die Wärmedämmung ist laut Bauder-Produktionsleiter Elmar Abend Polyurethan-Hartschaum geradezu prädestiniert. Je nach Art der Kaschierung erreichen die PU-Platten Wärmeleitfähigkeitswerte zwischen 22 und 28 mW/(m x K). Bei der Herstellung der Dämmplatten aus Polyurethan, dem Hauptprodukt von Bauder, fällt allerdings ein voluminöser Reststoff an: Durch das Sägen der Platten und Fräsen der Kanten entstehen sehr kleine, staubähnliche PU-Späne, die zwar für die Umwelt unbedenklich sind, aber sich schnell zu Bergen auftürmen würden. Produktionsleiter Abend ergänzt dazu: „Das hohe Volumen würde das Sammeln und den Abtransport extrem aufwendig gestalten. Deshalb komprimieren wir diese Produktionsabfälle schon seit mehreren Jahrzehnten mit Brikettieranlagen.“ Aktuell befinden sich in zwei der Bauder-Werke fünf RUF-Anlagen im Einsatz: In Stuttgart sind es zwei Pressen vom Typ Ruf 1100 und in Landsberg bei Halle eine RUF 1100. An beiden Standorten ist zusätzlich je eine in den 90-er Jahren angeschaffte RUF RB 440 im Einsatz.

Eine der beiden Stuttgarter RUF 1100 ist direkt in die Fertigungslinie des PU-Laminators integriert, in der Polyurethan-Hartschaumplatten hergestellt werden. Der Produktionsleiter kann sich die Arbeit ohne die Anlage gar nicht mehr vorstellen. „Wenn es die Brikettierpressen noch nicht gäbe, müsste man sie erfinden“, meint Elmar Abend schmunzelnd.

Im Betrieb verursachen die Brikettieranlagen keinerlei manuellen Aufwand. „Der komplette Ablauf ist vollautomatisiert“, betont Abend. Im Werk sammeln automatische Absaugsysteme an zwei Sägen und zwei Fräsanlagen die Späne und transportieren sie zur Brikettierpresse. Wenn über die Filter der Absauganlage genügend PU-Staub in einen Sammelbehälter abgeschieden wurde, löst ein dort installierter Füllstandssensor automatisch den Pressvorgang aus. Dann wird eine Förderschnecke gestartet, die die beiden Presskammern der RUF 1100 befüllt. Mit einer Motorleistung von 55 kW und einem spezifischen Pressdruck von bis zu 1400 kg/cm2 komprimiert die Anlage das feinkörnige Polyurethan zu Briketts in einer Größe von 240 x 70 mm und einer Höhe von etwa 110 mm. So fallen sie schließlich auf ein Transportband und gelangen über horizontale und vertikale Förderstrecken in einen Container.

Je nach Schüttdichte der PU-Reste gleicht das Brikettiersystem die Beschickungszeit selbständig aus. So wird für jedes Brikett die optimale Materialmenge in die Presse gefördert. Das Ergebnis sind konstant gleichmäßige Briketts. Ist der Pufferbehälter weitgehend entleert, melden das ebenfalls Sensoren und die Presse stoppt selbstständig.

Mehr als 100.000 Briketts pro Jahr

Manuell muss lediglich die Umschaltung zwischen der alten und der neuen Presse erfolgen. Denn die 1994 angeschaffte RB 440 ist nach wie vor intakt und wird als Reserve für Notfälle bereitgehalten. Über eine eigens installierte Weiche kann die Spänezufuhr in diese Presse umgeleitet werden. Da es seit der Anschaffung der RUF 1100 im Jahr 2012 noch nie Probleme gab, hält der Produktionsleiter die kleine Anlage „fit“, indem er sie laufen lässt, wenn dünne Platten bearbeitet werden und nur wenig Staub anfällt.

Gefertigt wird in der PU-Anlage rund um die Uhr. „Die RUF 1100 läuft etwa während der Hälfte der Zeit“, berichtet Elmar Abend. Jahr für Jahr entstehen so allein auf dieser Brikettieranlage über hunderttausend Briketts. Würde der PU-Staub nicht brikettiert, müsste die Firma Bauder für dessen Entsorgung zahlen. In gepresster Form stellt er allerdings einen begehrten Sekundärrohstoff dar. Die mit Briketts gefüllten Container werden regelmäßig von einem Weiterverarbeiter abgeholt, der die Polyurethanreste nutzt. Nachdem er die Briketts zerkleinert hat, stellt er daraus PU-Pressplatten her. Der Ablauf ist fast identisch mit der Produktion von Spanplatten aus Holz. Aber die PU-Variante hat den Vorteil, dass sie praktisch wasserfest ist und daher gerne in Bereichen eingesetzt wird, wo mit hoher Feuchtigkeit zu rechnen ist.

Schnelle und problemlose Inbetriebnahme

Begonnen hatte Bauder den Umstieg auf RUF-Anlagen bereits im Jahr 1992. Damals erwies sich die bis dato eingesetzte Presse eines anderen Herstellers als überfordert mit den steigenden Produktionsmengen. Bei einer Marktrecherche stellte sich heraus, dass RUF die leistungsfähigste Anlage im Portfolio hat, erläutert Elmar Abend und ergänzt, „alle anderen wären so klein gewesen, dass wir mindestens zwei Pressen benötigt hätten“. Nachdem sich die dann angeschaffte RUF RB 440 etwa zwei Jahre lang bei der Blockschaumanlage bestens bewährt hatte, wurde der Laminator im Stuttgarter Werk mit einer baugleichen Presse ausgerüstet. Mit dem weiteren Wachsen der Produktionsmengen musste schließlich auch die Pressenkapazität erhöht werden. 2010, 2012 und 2013 nahm man daher drei RUF-1100-Anlagen in Betrieb, zwei davon in Stuttgart und eine am Standort Landsberg.

„Für mich war die Entscheidung einfach“, berichtet Abend über den Kauf seiner Anlage im Jahr 2012. „Mein Kollege von der Blockschaum-Anlage hatte ja schon zwei Jahre beste Erfahrungen mit der RUF 1100 gemacht. Daher war klar, dass wir in meiner Linie die gleiche Anlage einsetzen würden.“ Gesagt, getan. Die Presse wurde in zwei Teilen angeliefert und von den RUF-Monteuren innerhalb eines Tages wieder zusammengesetzt und installiert. Um den regulären Betrieb aufzunehmen, war kaum mehr als ein Knopfdruck erforderlich. „Wir hatten die Presse schon vor der Auslieferung genau auf unser Material einstellen lassen.“, erläutert Elmar Abend. RUF hatte sich dafür PU-Staub in Schüttgutbehältern, den sogenannten Bigbags, anliefern lassen und die Anlageneinstellungen optimal angepasst. So genügte nach der Auslieferung ein Knopfdruck, um den Betrieb aufzunehmen „Seither läuft die Anlage sehr zuverlässig. Abgesehen von den jährlichen Wartungen durch die Servicetechniker von RUF war die Anlage noch nie außer Betrieb“, fasst Elmar Abend zufrieden zusammen.