Schlagwörter

Gepresste Alu-Späne statt teurem Rohstoffeinkauf

Höfer Metall Technik steigert mit Brikettierpresse von RUF die Wirtschaftlichkeit

Kompakte und saubere Aluminiumbriketts statt voluminöser und mit Kühlschmierstoff verunreinigter Späne – mit einer RUF-Brikettierpresse steigert Höfer Metalltechnik die Rentabilität seiner Niederlassung in Hettstedt. In der eigenen Gießerei schmilzt der Hersteller von Aluminium-Profilen die Aluspäne in Brikettform ein und ersetzt damit teuer zugekauften Rohstoff. Der Vorteil: rund 35.000 Euro Ersparnis pro Jahr.

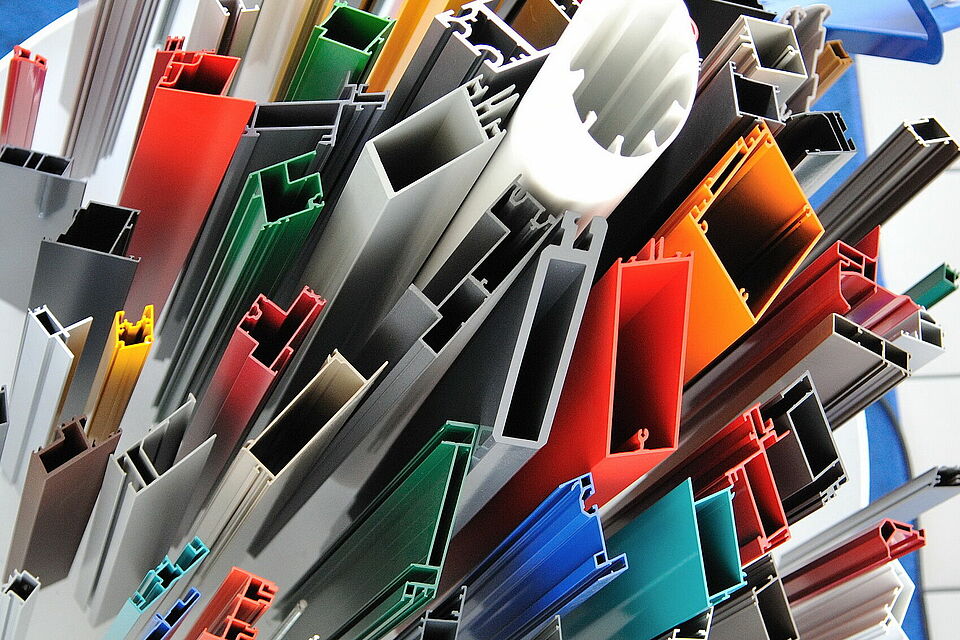

Aluminiumprofile sind die Spezialität der HMT Höfer Metall Technik GmbH & Co. KG – ob roh und unbearbeitet oder gefräst, gebohrt, umgeformt, eloxiert und pulverbeschichtet. Das Unternehmen liefert nahezu alles, was der Kunde wünscht aus einer Hand. Bei Bedarf werden sogar einbaufertige Aluminium-Baugruppen montiert und europaweit in die Bauelemente-, Möbel- und Automobilindustrie geliefert. In Automobilen finden sich die Produkte von HMT beispielsweise in Form von Rahmenprofilen, Dachrelings oder Zierleisten.

Ein wichtiger Bestandteil der Höfer-Gruppe ist das in Hettstedt (Sachsen-Anhalt) seit 1999 angesiedelte Strangpresswerk. Hauptaufgabe dieser Niederlassung ist es, aus eingekauften Alu-Rundbarren Profile zu pressen, sie spanend zu bearbeiten und die Oberflächen zu veredeln. Sowohl bei der Profilherstellung als auch bei den weiteren Arbeiten fallen viele Metallabfälle an. Grund genug, dass bereits 2006 eine eigene Gießerei in Betrieb genommen wurde, um das wertvolle Material einzuschmelzen. Mit dem eigenen sowie mit zugekauftem Aluminiumschrott produziert die Gießerei seither sogenannte Bolzen mit Durchmessern von 7 oder 8 Zoll (178 bzw. 203 mm) und Längen bis zu sieben Meter, die den Strangpressanlagen als Ausgangsmaterial dienen.

Das Problem der Aluminiumspäne, die beim Sägen, Bohren und Fräsen anfallen, war damit aber noch nicht gelöst. Denn sie lassen sich nicht einfach einschmelzen. Gießereileiter Patrick Groth erläutert: „Wir nutzen einen gasbeheizten Trommelherdofen. Brächte man dort lose Späne ein, würden sie sofort durch den Abgaskanal herausgetragen werden.“ Ganz zu schweigen von den problematischen Anhaftungen der Kühlschmieremulsionen. „Diese“, so sagt der Gießereileiter, „würden ihr Volumen in der Hitze schlagartig fast vertausendfachen.“ Es käme also zu einer Verpuffung.

Die HMT - Höfer Metalltechnik GmbH & Co. KG …

… ist Teil der Höfer-Gruppe, die sich seit 1932 von einem Bimshersteller in der Eifel über drei Familiengenerationen hinweg zu einem konzernartig organisierten Mittelständler entwickelte. Unter dem Holding-Dach mit Sitz in Urmitz (Rheinland-Pfalz) agieren zwei Baustoffhandelsbetriebe sowie der Metall-Zweig. Zu Letzterem zählen neben der HMT - Höfer Metalltechnik GmbH & Co. KG in Hettstedt die beiden Werke in Urmitz und Dillingen. Am Standort Hettstedt produzieren etwa 200 Mitarbeiter jährlich rund 20.000 Tonnen Aluminiumprofile.

HMT in Hettstedt liefert nicht nur Präzisionsprofile nach Kundenzeichnungen, sondern auch kundenorientierte und problemspezifische Produktentwicklungen. Per Sägen, Stanzen, Bohren, Fräsen, Biegen und Fügen erstellt HMT in Hettstedt auch fertig montierte Produkte aus Alu-Profilen. Im Schwesterwerk in Dillingen können die Profile eloxiert werden. In der Pulverbeschichtungsanlage in Urmitz werden die Profile vorbehandelt, getrocknet, pulverbeschichtet und gebrannt.

Die Abmessungen reichen bei Hohlprofilen bis zu einem Durchmesser des umschreibenden Kreises von 140 mm und bei offenen Profilen bis zu 180 mm. Der Durchmesser bei den filigransten Profilen beträgt nur 5 mm. Die Gewichte der Profile pro Meter reichen von 100 g bis zu 7 kg. Hauptabnehmer für HMT sind die Bauelementeindustrie – unter anderem Profile für Fenster und Türen –, die Möbel- und die Automobilindustrie.

Die Handlingkosten überstiegen den Wert der Alu-Späne

Also wurden die voluminösen Aluminiumspäne – pro Jahr rund 50 Tonnen – zunächst weiter in gemieteten Containern gesammelt und dann zu Schrotthändlern transportiert. Kein gutes Geschäft. Patrick Groth rechnet vor: „Für Containermiete, Lagerkosten und Logistikkosten mussten wir schließlich einen erheblichen Teil des Verkaufserlöses aufwenden.“ Die Lösung der Probleme brachte schließlich eine Brikettierpresse. Bei der 2012 begonnenen Marktanalyse ermittelten die HMT-Verantwortlichen eine RUF-Anlage als die beste Lösung.

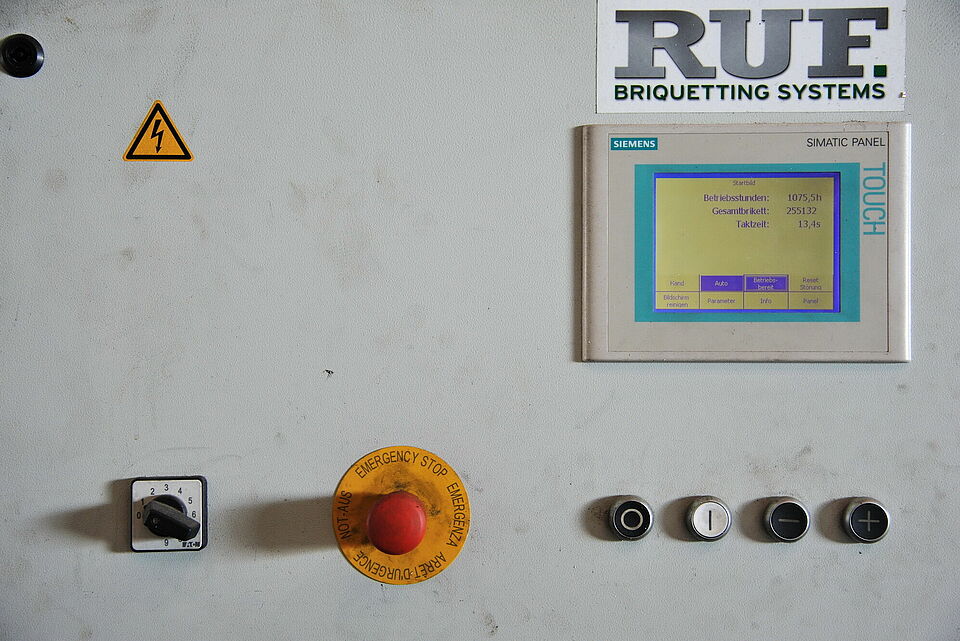

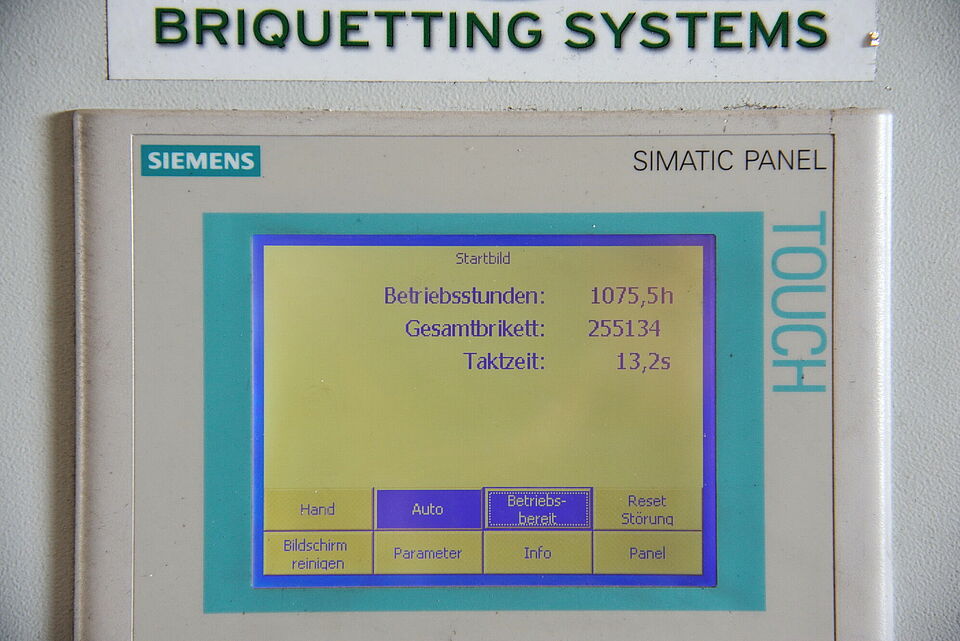

2013 ging die RUF 4/3700/60x40 in Hettstedt in Betrieb. Der 4 kW starke Motor der Anlage komprimiert die Späne mit einem Pressdruck von 3700 kg/cm2 zu Briketts mit den Abmessungen 60x40 mm. Daraus ergeben sich zwei große Vorteile. Erstens: Das Volumen reduziert sich um etwa den Faktor sechs. Beträgt das Schüttvolumen der losen Späne knapp 0,4 kg/l, so weisen die Briketts eine konstante Dichte von 2,3 kg/l auf. Eine viel höhere Verdichtung wäre schon rein physikalisch kaum möglich, da die Dichte von Aluminium bei 2,7 kg/l liegt.

Der zweite Nutzen: Die anhaftenden Kühlschmierstoffe werden fast komplett herausgepresst. Versuche haben gezeigt, dass mit der RUF-Anlage aus rund 100 kg Aluminiumspänen 9,8 kg Emulsion abgetrennt werden. Die Briketts selbst weisen eine extrem niedrige Restfeuchte von drei Prozent, in Einzelfällen auch darunter, auf. Lagern die Briketts kurze Zeit in der trockenen, warmen Halle, sinkt die Restfeuchte weiter auf dann zwei Prozent. Gelangen ausnahmsweise vollkommen trockene Späne in die Presse, so werden durch eine Sprüheinrichtung kleine Mengen Schmiermittel eingebracht, um Kaltverschweißungen zu verhindern. Da HMT in der spanenden Bearbeitung nur Emulsionen verwendet, wird die ausgepresste Flüssigkeit gesammelt und entsorgt. Bei wertvollen Ölen rechnet sich in aller Regel ein Recycling.

700 Euro Vorteil bei jeder Tonne Aluminiumspäne

Komprimiert und fast frei von Anhaftungen lassen sich die Aluminiumschrotte bestens einschmelzen – unterm Strich ein gutes Geschäft, betont Gießereileiter Groth: „Obwohl uns über die Anlage hinaus noch Kosten entstanden sind – beispielsweise für neue Transportbehälter, den außen montierten Befülltrichter sowie Elektro- und Druckluftanschlüsse – sorgen die Einsparungen bei Lagerung und Transport sowie beim Materialeinkauf für die Amortisation der Anlage innerhalb von zirka zwei Jahren.“ Unter Berücksichtigung der Kosten für das Einschmelzen ergibt sich eine Verbesserung von rund 700 Euro pro Tonne. Aufs Jahr gerechnet sind das etwa 35.000 Euro. Ein weiterer Vorteil: Das Material bleibt im werksinternen Rohstoffkreislauf. Damit sind die Zusammensetzung und Eigenschaften gut bekannt. Wegen der hohen Qualitätsansprüche an die gegossenen Legierungen ist dies für den Gießereileiter ein sehr wichtiger Aspekt.

Weil Gießereileiter Patrick Groth hier keine Kompromisse eingehen wollte, nahm HMT auch Abstand von der Idee, Alu-Späne von anderen Betrieben einzukaufen und nach dem Verpressen einzuschmelzen. Er verdeutlicht: „Das Risiko war zu hoch, dass mit diesen Spänen unbekannte Verschmutzungen in die Schmelze gelangen und die Metallurgie der Bolzen negativ beeinflussen.“

Die Anlage ist absolut empfehlenswert

Der Betrieb der RUF-Anlage erfolgt fast vollautomatisch. Die Presse befindet sich rund um die Uhr in Betriebsbereitschaft. Sobald sich im 1,25 m3 fassenden Sammeltrichter genügend Alu-Späne befinden, löst eine Lichtschranke das Startsignal aus und die Presse beginnt ihre Arbeit. Eine Zuführschnecke am Boden des Trichters fördert die Alu-Späne in den Vorverdichter der Presse. Anschließend schiebt der Pressstempel das Material in die Pressform, bis der eingestellte Druck erreicht wird. Die fertigen Briketts transportiert die Presse über Auslaufschienen direkt in Sammelboxen. Ist der Trichter weitgehend entleert, stoppt die Lichtschranke die Presse. Dank des perfekt eingestellten Ablaufs geht das Brikettieren stets zügig vonstatten – für rund 140 Kilogramm Späne benötigt die RUF 4/3700/60x40 bei HMT rund zwei Stunden.

Gesammelt werden die Späne direkt an den Werkzeugmaschinen in Kippmulden. Ist eine gefüllt, wird sie per Gabelstapler zur Presse transportiert. Um die Befüllung mit Spänen optimal in den Betriebsablauf zu integrieren, modifizierte HMT die Presse in diesem Punkt etwas. Die Anlage selbst steht in der Halle mit dem Trommelherdofen. Befüllt aber wird sie von außen. Der Gießereileiter erläutert: „Aus Platzgründen wollte ich vermeiden, dass die Gabelstapler, hier in der Halle rangieren müssen.“

So montierte HMT außen an der Wand der Gießereihalle einen zusätzlichen Trichter, in den die Späne vom Gabelstapler aus hinein gekippt werden. Ein Durchbruch in der Wand lässt die Späne dann in den Sammeltrichter der Presse rutschen. Zwar kann sich die Anlage – mit integrierter Heizung für das Hydrauliköl – auch komplett im Freien betrieben werden. Aber dann hätten Stapler die Sammelboxen mit den Briketts von außen in die Halle fahren müssen. In der aktuellen Konstellation fallen die Briketts kaum zehn Meter vom Schmelzofen entfernt aus der Presse. Gießeileiter Groth zeigt sich nach gut einem Jahr Erfahrung mit dem Brikettieren rundum zufrieden: „Die RUF-Anlage läuft seit ihrer Inbetriebnahme sehr zuverlässig. Sie ist ausgereift und absolut empfehlenswert.“