Schlagwörter

Aluminium-Späne gewinnen durch Brikettieren erheblich an Wert

GLEICH-Gruppe verpresst 3800 Tonnen Späne pro Jahr und steigert so die Wirtschaftlichkeit

Metallspäne aus der Produktion dem Schrotthändler überlassen oder aufwerten und gewinnbringend verkaufen? Die GLEICH-Gruppe hat sich diese Frage vor rund zehn Jahren selbst beantwortet. Seither verpresst das Familienunternehmen seine Alu-Späne zu Briketts, die sich leicht transportieren und effizient einschmelzen lassen. Das rechnet sich so gut, dass der Spezialist für hochwertig bearbeitete Aluminium-Gussplatten mittlerweile sechs Brikettieranlagen der Firma RUF einsetzt, um durchschnittlich 3800 Tonnen Späne pro Jahr zu verpressen.

Im Jahr 1980 von Christel und Günter Gleich im schleswig-holsteinischen Kaltenkirchen gegründet, standen sie selbst an den Maschinen, auf denen sie kundenspezifische Zuschnitte aus zugekauften Aluminium-Walz- und Gussplatten herstellten. Anfang der 90er Jahre weiteten die Inhaber ihr Unternehmen auf Entwicklung, Produktion und Vertrieb ihrer sogenannten G.AL®-Aluminium-Gussplatten aus. Heute zählt GLEICH in diesem Segment mit rund 160 Mitarbeitern zu den weltweit führenden Unternehmen dieser Produktsparte. Ein Erfolg, der vor allem auf hoher Produktqualität, effizienten betrieblichen Abläufen und einer steten technischen Modernisierung basiert. Das Ergebnis sind extrem verzugsarme, formstabile und homogene Gussplatten aus Aluminium-Knetlegierungen, deren Vormaterial (gemäß Gleich-Werksnorm in westeuropäischen Vertragsgießereien gegossene Walzbarren) in Platten gesägt und anschließend beidseitig zu Präzisionsplatten gefräst werden.

Dabei geht es um wesentlich mehr als nur das Sägen und Fräsen dieser speziellen Variante von Aluminium-Halbzeugen. Zentrales Know-how liegt in den selbst entwickelten Verfahren zur Wärmebehandlung der angelieferten Aluminiumbarren. Bei diesen, in speziellen Glühöfen durchgeführten Prozessen, erhalten die G.AL® - Produkte ihre besonderen Vorzüge: extreme Spannungsarmut, Homogenität und nahezu isotropische Werkstoffeigenschaften mit hervorragenden Festigkeiten.

Erst auf dieser Basis lassen sich von dem Anwender hoch präzise Formen, Lehren und Vorrichtungen oder andere Bauteile ökonomisch realisieren. Produktionsleiter Andreas Sieg erläutert den Hintergrund: „Wenn durch eine unprofessionelle Wärmebehandlung im Ausgangsmaterial Spannungen oder instabile Zustände vorhanden sind, kann es spätestens bei der Bearbeitung durch den Anwender zu einem unkontrollierten Verzug der gefertigten Bauteile kommen – nicht nur für ein Präzisionswerkzeug würde das das Aus bedeuten sondern für jedes daraus gefertigte Bauteil.“

Mit RUF-Brikettieranlagen wertvolle

Schmierstoffe zurückgewinnen

Ein Vorteil des Brikettierens – das Auspressen von teuren Schmierstoffen beim Pressvorgang – ist für die GLEICH-Gruppe nicht relevant. Das ist jedoch bei vielen Fertigungsbetrieben anders. Haften Kühlschmierstoffe an den zerspanten Materialen reduziert das zum einen den Verkaufswert des Aluminiums. Zum anderen geht der Schmierstoff verloren, wenn man ihn an den Spänen belässt und so entsorgt. Beide Nachteile beseitigt die Brikettieranlage: Die Späne werden weitgehend vom Schmiermittel befreit und der Schmierstoff kann für eine mögliche Wiederverwertung aufgefangen werden.

Lose Späne erschweren Handling und Verwertung

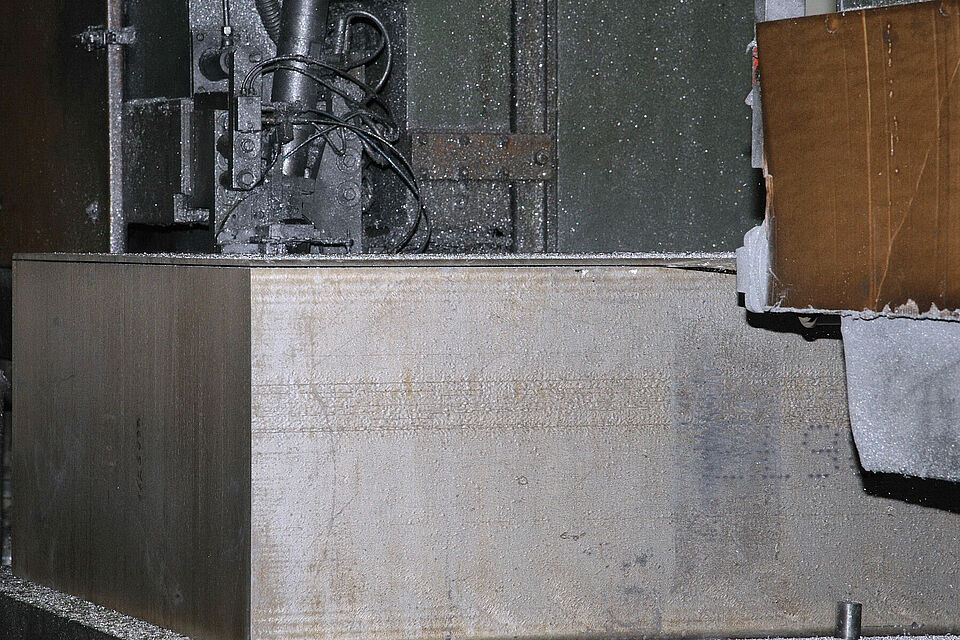

Insgesamt verarbeitet die GLEICH-Gruppe etwa 25.000 Tonnen Aluminium pro Jahr. Späne fallen unter anderem beim Plattensägen an, wo mit einem umlaufenden, 17 Meter langen Sägeband Platten aus bis zu 18 Tonnen schweren Barren hergestellt werden. Auch während des Fräsens der Präzisions-Gussplatten, dem Sägen von kundenspezifischen Zuschnitten mittels Kreissägen und der CNC-Herstellung fertiger Bauteile entstehen große Mengen von Aluminium-Spänen. Sie werden sortenrein fast vollständig in mittlerweile sechs Anlagen von RUF zu Briketts gepresst – rund 550 kg pro Stunde, knapp 3800 Tonnen pro Jahr.

Das erweist sich unterm Strich als wirtschaftlich äußerst effizient. Auch lose Alu-Späne stellen zwar einen wertvollen Rohstoff dar, jedoch wird die Wiederverwertung durch ihr großes Schüttvolumen erschwert. Bei Lagerung und Transport beanspruchen sie sehr viel Platz. Vor allem aber lassen sie sich nur mit erheblichen Verlusten einschmelzen, da ein großer Teil der Späne im Schmelzofen nach oben gewirbelt wird und verbrennt. Durch die Kompaktierung der Späne vermeidet GLEICH diesen „Abbrand“ sowie die Lager- und Transportprobleme. So lassen sich wesentlich höhere Erlöse erzielen, weiß Geschäftsführerin Christel Gleich und erläutert: „Die auf diese Weise gewonnenen Briketts liefern wir jenen Gießereien, die für uns die Aluminiumbarren produzieren. Das ist ein besonders energie- und ressourcenschonender Recyclingprozess, der allen Beteiligten Vorteile bringt und ein wichtiger Aspekt der Nachhaltigkeit.“

24-Stunden-Betrieb erfordert höchste Zuverlässigkeit

Mit dem Brikettieren hat das Kaltenkirchener Familienunternehmen bereits vor etwa zehn Jahren begonnen. Davor wurden lose Späne verkauft. Ständig auf der Suche nach Verbesserungen, kam die Geschäftsleitung damals auf die Idee, die Späne zu komprimieren und damit ihren Wert zu erhöhen. Roland Gleich, der das Unternehmen zusammen mit seiner Mutter Christel Gleich führt, machte eine erste Überschlagsrechnung und kam zu dem Ergebnis, dass die notwendigen Investitionen sich bereits nach sehr kurzer Zeit amortisieren würden.

Dementsprechend wurde im Jahr 2001 eine erste Brikettieranlage angeschafft. „Die für einen mannlosen 24-Stunden-Betrieb ausgelegten Brikettierpressen von RUF passen ideal zu unserer Produktion. Der gesamte Ablauf – vom Span bis zum Abtransport der Briketts – funktioniert damit jederzeit extrem zuverlässig.“ Dies ist für das Unternehmen insofern besonders wichtig, da der Betrieb nicht nur werktags rund um die Uhr arbeitet, sondern bei entsprechender Auftragslage an sieben Tagen pro Woche – und das auch schon mal ohne Mitarbeiter. Andreas Sieg ergänzt: „Wenn da die Brikettierung ausfällt, steht bei uns für einige Zeit der gesamte Fertigungsprozess still.“

Nur die Sammelbehälter müssen manuell ausgetauscht werden

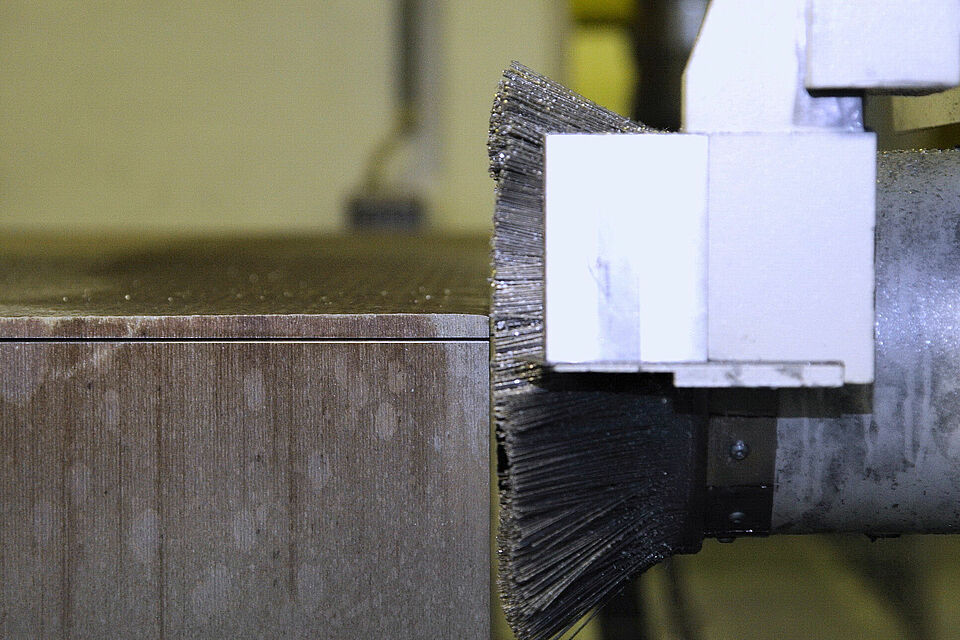

Die eingesetzten Anlagen verfügen über Durchsatzleistungen zwischen rund 80 kg und 630 kg pro Stunde. Ihre maximalen spezifischen Pressdrücke liegen zwischen 1700 kg/cm² und 2400 kg/cm². Sie produzieren quaderförmige sowie zylindrische Briketts. Das Volumen der Späne wird beim Pressvorgang deutlich reduziert. Danach weisen die Briketts eine Dichte von zirka 2,2 g/cm3 auf und reichen damit schon recht nahe an die Dichte von kompaktem Aluminium (2,7 g/cm3) heran. Statt mehrerer großer Container voller Aluminiumspäne bleiben in 24 Stunden lediglich nur zirka 6 m3 Briketts zurück.

Die Späne der verschiedenen Legierungen, die GLEICH verarbeitet, werden sortenrein erfasst. Dafür kommt eine Zentralabsaugung mit zwei Zyklonabscheidern zum Einsatz, zwischen denen je nach Bedarf umgeschaltet werden kann. Unter jedem Abscheider ist eine Brikettierpresse angeordnet. Die von ihr produzierten Briketts werden über Förderbänder in große Auffangbehälter aus Kunststoff befördert. Jeweils zwei dieser sogenannten Big Bag mit jeweils rund 1 m3 Fassungsvermögen stehen an jeder Presse bereit. Ist eine festgelegte Anzahl von Briketts in einen der Behälter gefüllt worden, schaltet das Förderband seine Laufrichtung um und füllt den zweiten, am anderen Ende des Bandes bereit stehenden Behälter. Die einzige manuelle Tätigkeit besteht im Austausch der Big Bags.

Die GLEICH-Gruppe in Kaltenkirchen, …

… ist ein Familienunternehmen, das 1980 von Günter und Christel Gleich gegründet wurde und heute von Christel Gleich und ihrem Sohn Roland geführt wird. Das Unternehmen hat sich mit den von ihm entwickelten G.AL®-Aluminium-Gussplatten eine führende Position auf den globalen Märkten erarbeitet. G.AL®–Gussplatten zeichnen sich durch extreme Spannungsarmut, Formstabilität, exzellente Homogenität und nahezu isotropische Werkstoffeigenschaften mit hervorragenden Festigkeiten aus. Die Wärmebehandlung der Barren sowie die gesamte Herstellung von G.AL®–Gussplatten erfolgt am Stammsitz des Unternehmens im schleswig-holsteinischen Kaltenkirchen, etwa 30 km nördlich von Hamburg verkehrsgünstig an der Autobahn A7 gelegen.

Zuschnitte aus diesen Platten fertigen das Service-Center Nord in Kaltenkirchen, Service-Center Ost in Blankenhain (Thüringen) sowie das Service-Center CZ in Liberec (Tschechien). Neben ganzen Al-Guss- und Walzplatten, daraus gesägten Zuschnitten, Ronden und Ringen ergänzen Al-Rundstangen und Leichtbau-Kompositplatten das Lieferprogramm. Mit der GLEICH-Zerspanungstechnik, ebenfalls in Kaltenkirchen ansässig, werden dem Kunden bei Bedarf CNC-gefertigte Zeichnungsteile geliefert. Mehr als 40 Prozent der G.AL®-Produkte fließen in die europäischen, asiatischen sowie die latein- und nordamerikanischen Märkte. GLEICH ist durch diese globale Aufstellung einer der Weltmarktführer für solch anspruchsvolle Produkte.

Ein „Steckdosengerät“: aufgestellt, Stecker rein, Start

Im Lauf der Zeit ist der Pressenpark bei GLEICH kontinuierlich auf mittlerweile sechs RUF-Anlagen gewachsen. Die jüngste ging erst Mitte 2011 in Betrieb. Damals war der Zuschnittbetrieb in Kaltenkirchen, das GLEICH Service-Center Nord, in neu erstellte Räumlichkeiten umgezogen und seine Kapazität erheblich erweitert worden. In den Service-Centern werden die kundenspezifischen Zuschnitte mittels Kreis- und Bandsägen erstellt. Die Kapazitätserweiterung, und somit ein vermehrter Anfall von Spänen, verlangte auch, dass die Brikettierkapazität durch eine stärkere RUF-Anlage erhöht werden musste. Das ging wie gewohnt problemlos vonstatten. Es war ein „Steckdosengerät“ wie Produktionsleiter Sieg anmerkt: aufgestellt, Stecker rein, Start.

GLEICH setzt die Brikettieranlagen von RUF sowohl am Hauptsitz in Kaltenkirchen, als auch in den Service-Centern im thüringischen Blankenhain und in Liberec (Tschechien) ein.